Schnellere Durchlaufzeiten und weniger Materialverbrauch, neue Konstruktionsmöglichkeiten und null Fehler: Mit dem Konzept „Smart Metal Shaping“ reagiert das Unternehmen CLT Metal Service mit Sitz im niederländischen Horst auf die steigenden Anforderungen der Kunden. Im Mittelpunkt steht eines der modernsten Laserbearbeitungszentren Europas. Wie CLT Metal Service mit dem neuen Konzept seine Kunden aus der Lebensmittelindustrie, der chemischen Industrie und dem Maschinenbau unterstützen kann, zeigt das Unternehmen am Niederlande-Pavillon auf der Hannover Messe.

Zeit ist Geld: „Die Durchlauf- und Lieferzeit wird immer wichtiger. Wir sind in Projekte eingebunden, die sehr enge Zeitrahmen setzen. Dadurch hat der Zeitdruck erheblich zugenommen“, beschreibt Vertriebsleiter Hans Kempen die Herausforderung. „Deshalb haben wir überlegt, wie wir die Prozesse verkürzen können.“ Die Lösung liegt in der Automatisierung und Digitalisierung. „Mit unserer neuen Anlage können wir die Konstruktion am Computer exakt in 3D vorbereiten und das Produkt mit dem Kunden bis ins letzte Detail abstimmen. Den Rest erledigt die Anlage automatisch.“ Wichtig ist, dass die Kundenanforderungen in Form von Step-Files in 3D angeliefert werden.

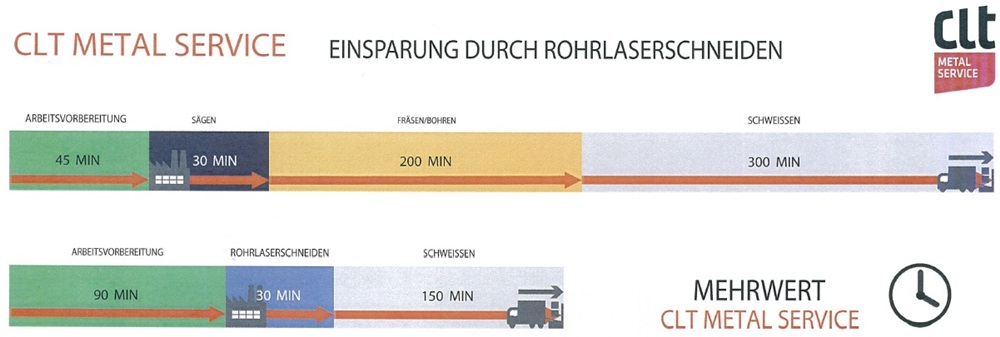

50 Prozent Zeitersparnis

Bei der Maschine handelt es sich um ein vollautomatisches Bearbeitungszentrum für Rund- und Profilrohre von vierzehn Metern Länge und einem maximalen Durchmesser von 610 Millimetern bei einer Materialdicke von zwanzig Millimetern. Die Zeitersparnis, die damit ermöglicht wird, lässt sich leicht ausrechnen: Im üblichen Arbeitsprozess dauert die Arbeitsvorbereitung 45 Minuten, das Sägen der Rohre 30 Minuten, das Fräsen und Bohren 200 Minuten und das Schweißen etwa 300 Minuten. Macht insgesamt 575 Minuten. „Im neuen Prozess benötigen wir 90 Minuten für die Arbeitsvorbereitung, 30 Minuten für die Laserbearbeitung und 150 Minuten fürs Schweißen. Macht insgesamt 270 Minuten. Das heißt, dass wir zwar mehr Zeit in die Vorbereitung investieren, dafür aber die Bearbeitung an sich wesentlich schneller erfolgt. Diese Zeitersparnis kommt in vollem Umfang den Kunden zugute“, so Kempen.

Rohr trifft Blech

Ein weiterer Vorteil besteht in neuen Konstruktionsmöglichkeiten. „Wir können beispielsweise Rohre und Bleche miteinander verbinden, Steckverbindungen vorbereiten oder Kerben an exakt vorbestimmten Stellen einfügen.“ Dabei kommt ein weiterer Pluspunkt zum Tragen: die 100-prozentige Reproduzierbarkeit. „Egal, ob wir zwei oder 2.000 Stück herstellen, aufgrund der digitalen Vorlagen wird jedes Teil exakt gleich bearbeitet.“ Positiver „Nebeneffekt“: Die Fehlerquote läuft gegen null.

Gleichzeitig ermöglicht der Prozess die schnelle Bearbeitung unterschiedlichster Rohre. Welche Ergebnisse dadurch möglich sind, konnten im Mai 2015 Millionen Fernsehzuschauer sehen: Für die Bühnendekoration des European Song Festivals in Wien hat CLT 1.288 unterschiedliche Rohre geschnitten, gekennzeichnet und den Vorgaben entsprechend verpackt – in wenigen Wochen.

Ein Arbeitsschritt

Normalerweise sind die Ergebnisse der Bearbeitung nicht so prominent zu sehen. Für eine schwimmende Stahlkonstruktion hat CLT beispielsweise 116 Tonnen Baustahl S355 bearbeitet. Fünf LKW voller Profilrohre in den Abmessungen 400x300x12,5 mm und einer Länge von 13,5 Metern wurden dank 3D-Vorbereitung in einem einzigen Arbeitsschritt auf Maß geschnitten, mit Schweißpositionen versehen und an den Schweißkanten bearbeitet. „Den Auftrag haben wir in anderthalb Wochen abgewickelt“, blickt Kempen zurück.

Für industrielle Backmaschinen werden bei CLT zwölf Meter lange Edelstahlrohre und Hohlprofile zu Halbzeugen gemäß Kundenspezifikation geschnitten sowie mit Löchern und Nockenverbindungen versehen. Das verkürzt die Arbeitszeiten für das Schweißen und Zusammensetzen beim Kunden. Gleichzeitig wird Material gespart. Künftige Potenziale sieht Kempen in der Verarbeitung hochfester Stahlrohre.

In der Praxis bewiesen

Doch bis es soweit ist, gibt es noch genügend Marktpotenzial für Kohlenstoffstahl-, Aluminium- und Edelstahlrohre zu heben. „Es hat lange gedauert, bis wir die ersten Marktteilnehmer von unserer Methode überzeugen konnten. Ingenieure wollen erst den Beweis sehen, dass ein neues Verfahren tatsächlich funktioniert. Das gilt insbesondere für deutsche Kunden. Mittlerweile aber können wir so viele Referenzprojekte vorweisen, dass die Zahl der Neukunden kontinuierlich wächst.“ Gleichzeitig steigt die Zahl der Stammkunden, die regelmäßig Rohre bei CLT bearbeiten lassen. „Für einige Kunden halten wir auch das Material vor, damit sie es bei Bedarf direkt abrufen können.“

Die Vision ist klar definiert: „Zusammen mit Kunden und Lieferanten arbeiten wir an der Produktionskette der Zukunft.“ Die ersten Schritte in diese Richtung sind gesetzt. Davon können sich auch die Besucher der Hannover Messe überzeugen.

Zitat:

„Dank Smart Metal Shaping können wir die Durchlaufzeiten von Projekten erheblich verkürzen. Zudem bieten wir neue konstruktive Möglichkeiten.“

Unternehmensdaten

CLT Metal Service

Handelstraat 7

NL-5961 PV Horst

Tel.: +31 (0)77 398 19 45

Fax: +31 (0)77 398 08 01

E-Mail: Info@cltmetalservice.com

Webseite: www.cltmetalservice.com